生産ライン

高精度、高効率、低コスト、省力化、小スペース化など、量産に求められる課題を独自設計で実現。立上後もさらに改善を重ね、日々進化し続けています。

高精度、高効率、低コスト、省力化、小スペース化など、量産に求められる課題を独自設計で実現。立上後もさらに改善を重ね、日々進化し続けています。

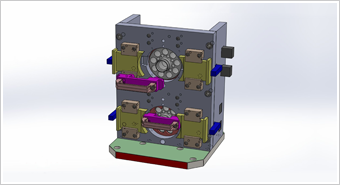

依頼された製品の加工治具を設計する部署です。

シュミレーションを何度も繰り返し作業者が作業しやすい治具を検討します。カヤマの品質を維持する基盤になります。

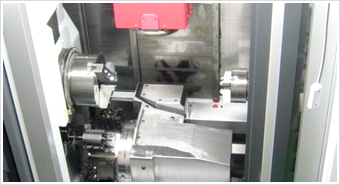

難易度の高い形状や精度の試作加工も5軸複合機ほか高精度加工機でお客様のニーズに対応しています。

無垢からの高精度試作が社内で可能なため、ユーザーの設計段階から参画、提案を行っています。

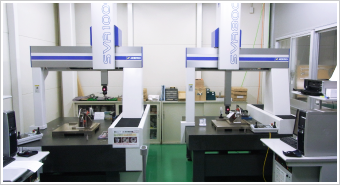

加工された各部品は、お客様の規格を満たした部品のみ製品として出荷されます。検品は人の手によるものや検査機器を使って行われます。

加工した部品の細かなヨゴレや付着部を水の力で取り除きます。当社では自動ロボット洗浄機を導入しています。精密な部品を提供するための重要な工程です。

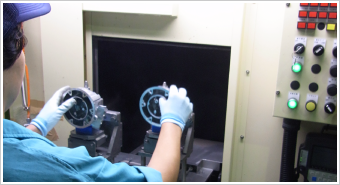

鋳造工程で発生する目に見えない巣穴(空洞)の中に含浸剤を充填し、硬化させて巣穴を埋める工程です。この「含浸(がんしん)」処理により高気密が保証されます。

プラスチック樹脂を溶かし、銅パイプと結合させています。当社では10t射出成形機で生産しています。

プラスチック成形工場で成形された部品を組み立てています。当社ではオリジナル専用機を製作し自動組立を行っています。

工場全体の管理を厳しく設定し、カヤマがこれまで培ってきた技術が結集されています。

量産加工としては精度の厳しい「位置度公差0.01以内」の加工をはじめ、さまざまな高精度規格の製品を加工しています。